Mieszalniki i systemy dozowania

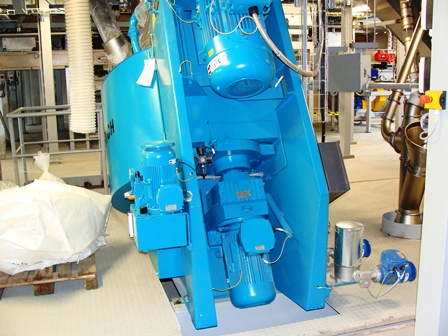

Mieszalniki:

Realizujemy między innymi mieszalniki lemieszowe, wstęgowe, łopatowe a także z możliwością natrysku dodatków płynnych.

Wszystkie urządzenia dobierane są pod względem konkretnych wymagań w realizowanej przez iP System Manufacturing fazie projektowania.

Systemy dozowania:

Projektujemy i wykonujemy układy dozowania dla mediów płynnych i sypkich. W zależności od potrzeb technologicznych dostarczamy układy dozowania oparte o systemy wagowe, objętościowe oraz układy mikrodozowania.

Granulat mineralny

OPIS INWESTYCJI:

Instalacja przygotowania granulatu

ZAKRES PRAC:

Zaprojektowanie, wykonanie i uruchomienie linii produkującej granulat

EFEKT:

- Skrócenie odległości pomiędzy poszczególnymi procesami tak, że praca całej instalacji przebiega w sposób bezkonfliktowy zarówno technologicznie jak i logistycznie. Dzięki właściwemu, wielopoziomowemu rozmieszczeniu urządzeń procesowych.

- Zautomatyzowanie i ograniczenie do minimum udziału operatorów w procesie produkcji przez zastosowanie w instalacji wysokiej jakości komponentów maszyn i urządzeń.

- Wyposarzenie instalacji przygotowania granulatu w system monitoringu i wizualizacji układu automatyki dzięki odpowiednio zaprojektowanej części mechanicznej instalacji.

- Znaczne obniżenie kosztów energii w procesie produkcji dzięki zastosowaniu rekuperatora.

- Duża powtarzalność procesu sprawia, że otrzymujemy produkt wysokiej jakości.

Płyny do mycia i dezynfekcji

OPIS INWESTYCJI:

Instalacja produkcji płynów do mycia i dezynfekcji.

EFEKT:

- Zrealizowano instalcje, której produktem finalnym są płyny o różnych składach. Są to płyny używane w gospodarstwie domowym do mycia, czyszczenia i dezynfekcji.

- Cały proces technologiczny składa się z kilku zasadniczych faz, od przygotowania surowców dozowanych z pojemników przez dozowanie, mieszanie, kontrolę jakości po rozlewanie w opakowania jednostkowe i pakowanie.

- Zautomatyzowanie procesów umożliwiło obsługę całej linii przez 3 osoby.

- Produkcja płynów jest produkcją bezściekową, odbywa się w instalacji zamkniętej. Popłuczyny po myciu instalacji, będą zagospodarowane przy ponownej produkcji.

- Nad procesem technologicznym kontrolę sprawuje operator pełniący nadrzędną rolę. Cała instalacja wyposażona jest w niezbędne czujniki i przyrządy pomiarowe umożliwiające wizualizację procesów na każdym etapie produkcji.

- System zbiorników buforowych umożliwia maksymalne wykorzystanie mieszalników.

- W procesie zastosowano urządzenia umożliwiające kontrolę jakości. Parametry muszą być zgodne z kartami charakterystyki produktu i podlegają kontroli jakości dokonywanej przez laboratorium, dzięki czemu otrzymujemy produkt o identycznych właściwościach i jakości.

Farby

OPIS INWESTYCJI:

Instalacja podawania i ręcznego dozowania składników – instalacja produkcji ready mix-ów.

ZAKRES PRAC:

Dostawa, montaż obiektowy i uruchomienie

EFEKT:

- Instalacja podawania i dozowania kolorantów zbudowana na bazie wagi.

- Układ pomp umożliwiający realizację wielu receptur poprzez szybkie przepompowanie medium pomiędzy zbiornikami.

- Dostarczono układ, który zapewnia szybką wymienność beczek i elastyczność produkcji.

- Instalacja daje duże możliwości rozbudowy przez dołożenie kolejnych elementów i poszerzenie zakresu wytwarzanych produktów.

- Uniwersalność rozwiązania umożliwia realizację małych szarż (od 50 litrów), jak i dużych (do 1 000 litrów).

Taśma klejąca

OPIS INWESTYCJI:

Przedmiotem realizacji była instalacja przygotowania i podawania materiałów powlekających do produkcji taśm klejących w zakładzie należącym do jednego z światowych liderów branży chemicznej.

ZAKRES PRAC:

Przedsięwzięcie obejmowało projekt, wykonanie, dostawę i montaż obiektowy włącznie z automatyką i sterowaniem oraz rozruch instalacji. Optymalne parametry technologiczne i bezawaryjną pracę w trudnych ze względu na agresywne środki chemiczne warunkach eksploatacji osiągnięto dzięki zastosowaniu przemyślanych autorskich rozwiązań konstrukcyjnych i technologicznych. Zastosowane rozwiązania zapewniły wysokie bezpieczeństwo pracy instalacji i redukcję zagrożeń związanych z obecnością atmosfer wybuchowych i substancji niebezpiecznych.

EFEKT:

- Zbudowano wysokowydajną linię produkującą materiały powlekające opartą o x mieszalnikiów procesowych – elementy mające styk z produktem wykonane ze stali AISI-316. W celu uzyskania wysokiej jakości produktu zastosowano specjalistyczne mieszadło.

- Poprawienie bezpieczeństwa obsługi napełniania, mieszania i opróżniania mieszalników z produktu dzięki wprowadzonej osłonie azotu.

- Nowatorski układ odpylacza, zapewniono aspiracje zasypu produktów sypkich realizowaną przy pomocy wybranych odpylaczy, zabezpieczonych membranami przeciwwybuchowymi – odpylanie powietrza z pyłów, które mogą być przyczyną zapylenia a nawet wybuchu. Wkład filtracyjny jest automatycznie regenerowany (oczyszczany) z nagromadzonego pyłu przy pomocy impulsów sprężonego powietrza podawanego do wnętrza wkładu, co zapewnia bezobsługową pracę przez wiele godzin w zależności od zapylenia.

- Umożliwiono pełną zamienność między poszczególnymi fazami procesu technologicznego, dzięki zapewnieniu kilku układów pompujących „pump carts”.

- Zrealizowano system mycia instalacji procesowej spełniające obowiązujące normy ekologiczne.

- Wyposażenie dostosowane do pracy w strefie zagrożenia wybuchem – strefa 1.

Masy betonowe

OPIS INWESTYCJI:

Linia technologiczna do wytwarzania wyrobu gotowego specjalnej masy betonowej do pokrywania wierzchniej warstwy dachówki betonowej.

EFEKT:

- Wykonano instalację wytwarzania specjalnej masy betonowej do pokrywania wierzchniej warstwy dachówek w innowacyjnej technologii. Jest to najnowocześniejsza technologia produkcji dachówek.

- Opracowano rozwiązanie podawania i odważania poszczególnych składników, które spełnia najwyższe kryteria pod względem powtarzalności ustalonej procedury i przekłada się na trwałość gotowego produktu oraz minimalizację braków w końcowej fazie procesu.

- Skrócono do minimum proces, zachowując jednocześnie dużą dokładność realizowanych receptur dzięki właściwemu dozowaniu.

- Skrócono przestoje poszczególnych etapów produkcji do minimum poprzez zaprojektowanie i zastosowanie w układzie odpowiednich urządzeń. Równoległa realizację podprocesów umożliwia zachowanie ciągłości w podawaniu mieszanki na linię produkcji dachówek.

- W zależności od zapotrzebowania gotowa mieszanka podawana jest na linię produkcji dachówek.

- Instalacja jest wkomponowana w istniejące instalacje technologiczne przez co nie było potrzeby wprowadzania istotnych zmian w innych branżach.

- Zaprojektowane przez nas rozwiązania technologiczne umożliwiły pełną automatyzację procesu.

Betony ogniotrwałe

OPIS INWESTYCJI:

iPS Technologia zrealizowała unowocześnienie oraz zoptymalizowanie pod względem wydajnościowym oraz pod względem bezpieczeństwa procesu dozowania surowców sypkich. Cała instalacja – Układ naważania (dozowania wyznaczonej ilości) do worków typu Big-Bag został wdrożona w istniejącej fabryce betonów ogniotrwałych, w której ze względu na specyfikę surowców (w większości różnego rodzaju minerały) panują warunki dużego zapylenia. Zadanie polegało na stworzeniu w pełni bezpiecznego i automatycznego systemu realizującego proces przygotowania różnych mieszanek na podstawie wczytanych z bogatej bazy systemu zmiennych receptur. Projekt i realizacja musiały między innymi umożliwiać przyjęcie surowców sypkich w workach typu Big-Bag oraz w workach do 25kg, a przede wszystkim zwiększyć wydajność cyklu przy tolerancji dozowania na poziomie 0,5kg.

ZAKRES PRAC:

Zadanie inwestycyjne zawierało opracowanie projektu wykonawczego, realizację projektu, dostawę i montaż obiektowy włącznie z układem automatyki i sterowania oraz rozruch instalacji. Realizacja tego przedsięwzięcia obejmowała:

- Stację rozładunku i dozowania surowców z worków typu big bag

- Stację naważania dodatków ręcznych

- Wózek wagowy

- Układ przygotowania pustego worka

- Wózek buforowy

- Instalację odpylania

- System przenośników rolkowych

- Instalację sprężonego powietrza

Kawa

OPIS INWESTYCJI:

Przedmiotem realizacji była instalacja technologiczna przyjęcia kawy zielonej w zakładzie znanego polskiego dostawcy kawy i urządzeń do jej parzenia.

ZAKRES PRAC:

iPS Technologia wykonała projekt oraz zrealizowała pewną i profesjonalną instalacje technologiczną realizującą proces zasypu, transportu mechanicznego, dozowania z możliwością pobierania próbek ze zbiornika. Dostarczona instalacja została zabezpieczona systemem aspiracyjnym oraz wyposażona w kompletny układ zasilania i sterowania urządzeń instalacji. System ten zapewnia ewidencje partii, wagi, szarży i systemu magazynowania. Zakres prac obejmował:

- Wykonanie kompleksowego projektu instalacji

- Wykonanie urządzeń

- Realizacja instalacji

- Montaż i uruchomienie instalacji przyjęcia kawy zielonej

Masy czekoladowe

OPIS INWESTYCJI:

Przedmiotem realizacji była linia zarabiania i produkcji mas czekoladowych w zakładzie znanego polskiego producenta wyrobów czekoladowych i cukierniczych.

ZAKRES PRAC:

Przedsięwzięcie obejmowało kompleksowy projekt całej linii, w tym systemu magazynowania, transportu i dozowania surowców sypkich dla linii produkcji wyrobów wytłaczanych. Zaprojektowanie i wykonanie urządzeń wymagających indywidualnego dostosowania do istniejącej struktury technologicznej i architektonicznej. Dostawa i montaż obiektowy pozostałych komponentów w tym również automatyki i sterowania oraz rozruch instalacji.

EFEKT:

- Poprawiono wydajność przepływu produktów przez optymalizację dróg produkcyjnych w stosunku do starego systemu.

- W terminie uruchomiono linie produkcyjną, która w procesie zarabiania i wstępnego walcowania mas czekoladowych wytwarza półprodukt do produkcji czekolady.

- Zastoswane rozwiązania umożliwiają nadzór nad pracą urządzeń magazynujących, rozładowczych i transportujących oraz monitorowanie i rozliczanie stanów surowców na każdym etapie produkcji.

Płyny do mycia i dezynfekcji

OPIS INWESTYCJI:

Instalacja produkcji płynów do mycia i dezynfekcji.

EFEKT:

- Zrealizowano instalcje, której produktem finalnym są płyny o różnych składach. Są to płyny używane w gospodarstwie domowym do mycia, czyszczenia i dezynfekcji.

- Cały proces technologiczny składa się z kilku zasadniczych faz, od przygotowania surowców dozowanych z pojemników przez dozowanie, mieszanie, kontrolę jakości po rozlewanie w opakowania jednostkowe i pakowanie.

- Zautomatyzowanie procesów umożliwiło obsługę całej linii przez 3 osoby.

- Produkcja płynów jest produkcją bezściekową, odbywa się w instalacji zamkniętej. Popłuczyny po myciu instalacji, będą zagospodarowane przy ponownej produkcji.

- Nad procesem technologicznym kontrolę sprawuje operator pełniący nadrzędną rolę. Cała instalacja wyposażona jest w niezbędne czujniki i przyrządy pomiarowe umożliwiające wizualizację procesów na każdym etapie produkcji.

- System zbiorników buforowych umożliwia maksymalne wykorzystanie mieszalników.

- W procesie zastosowano urządzenia umożliwiające kontrolę jakości. Parametry muszą być zgodne z kartami charakterystyki produktu i podlegają kontroli jakości dokonywanej przez laboratorium, dzięki czemu otrzymujemy produkt o identycznych właściwościach i jakości.

Farby

OPIS INWESTYCJI:

Instalacja podawania i ręcznego dozowania składników – instalacja produkcji ready mix-ów.

ZAKRES PRAC:

Dostawa, montaż obiektowy i uruchomienie

EFEKT:

- Instalacja podawania i dozowania kolorantów zbudowana na bazie wagi.

- Układ pomp umożliwiający realizację wielu receptur poprzez szybkie przepompowanie medium pomiędzy zbiornikami.

- Dostarczono układ, który zapewnia szybką wymienność beczek i elastyczność produkcji.

- Instalacja daje duże możliwości rozbudowy przez dołożenie kolejnych elementów i poszerzenie zakresu wytwarzanych produktów.

- Uniwersalność rozwiązania umożliwia realizację małych szarż (od 50 litrów), jak i dużych (do 1 000 litrów).

Nawozy organiczno-mineralne i mineralne

OPIS INWESTYCJI:

Dostawa, wykonanie i montaż instalacji technologicznej wydziału produkcji nawozów. Linia technologiczna składa się z węzłów: granulacji, mieszania, buforowania produktu i pakowania. Produktem finalnym jest nawóz mineralno-organiczny lub mineralny – granulat w formie peletu. Wydajność systemu – 2 t/h.

EFEKT:

- Modułowa budowa umożliwia realizację procesu produkcyjnego poprzez zestawienie odpowiednich dróg transportowych i realizację różnych mieszanek.

- Wprowadzono układ raportowania produkcji.

- Bezpieczeństwo instalacji dzięki wyznaczeniu stref wybuchowych zgodnie z wymaganiami ATEX i zastosowaniu urządzeń do nich przeznaczonych.

- Zminimalizowano długości dróg transportowych poprzez rozmieszczone w układzie piętrowym poszczególnych maszyn procesu produkcyjnego.

- Instalacja prototypowa.

Realizując projekty linii produkcyjnych, iP System Manufacturing korzysta z urządzeń renomowanych marek. Dostarczamy także urządzenia konstruowane przez nas na podstawie naszych projektów.